Causas y soluciones de patologías en pavimentos continuos - Parte II

Posted by Sergio García - 22 julio, 2022

Antes de entrar al análisis de la reparación de pavimentos continuos cuando se producen disfunciones en su aplicación, es importante recordar lo que ya se comentó en el artículo “Causas y soluciones de patologías en pavimentos continuos- Parte I", es necesario conocer toda la información de manera anticipada al inicio de la aplicación de un pavimento continuo de resina.

¿En que consiste esto de conocer toda la información?

Se deberá tratar con la propiedad o responsable competente y recoger todos los datos posibles referentes a la naturaleza de nuestro soporte:

- Usos previos en caso de tener una antigüedad. El propósito es evitar riesgos de contaminación que afecten a nuestra solución de pavimento continuo.

- Método constructivo de nuestra solera o losa. En base a ésto, podremos determinar la existencia de posible agua por capilaridad (nivel freático) o no.

- Es muy importante conocer si se trata de hormigón, mortero, recrecidos cementosos o en el caso de aplicaciones industriales, otros materiales que puedan ser aptos o no para implementar un sistema de pavimentos de resina polimérica.

- La idea es validar la resistencia a tracción mínima requerida por el soporte y recogida en las fichas técnicas de los productos y sistemas de Master Builders Solutions. Normalmente a un soporte apto se le pedirá 1,5 N/mm2 de resistencia a tracción. Esto normalmente puede requerir de ensayos propios o externos.

- Otras particularidades que puedan ser de interés a la hora de implementar una solución de pavimentos con resinas poliméricas.

Una vez conocido en detalle el soporte, se debe conocer el uso previsto y las prestaciones exigibles a nuestro revestimiento.

En el caso de las aplicaciones residenciales primará más las prestaciones estéticas, confortables y de limpieza que las prestaciones químicas, mecánicas y físicas más exigentes en aplicaciones industriales.

Otras particularidades que pueden decantar el uso de un sistema u otro para la confección de nuestro pavimento continuo de resinas poliméricas pueden ser la higiene, impermeabilidad, seguridad ante caídas, temperaturas de trabajo, rapidez en la instalación, sostenibilidad y solución no contaminante.

Todo lo descrito supone una inversión inicial que deberá suponer un retorno a medio-largo plazo. Existen estudios de ciclo de vida de muchos de nuestras soluciones para pavimentos continuos de resina. En este sentido, nuestra solución contempla la amortización manteniendo la funcionalidad.

Si somos escrupulosos en la definición de todas estas variables, seremos capaces de dar con la solución más costo-efectiva y posiblemente no incurriremos en errores de ejecución.

En cualquier caso, es demostrado que pocos, pero algunos de los pavimentos continuos ejecutados presentan problemas por la indefinición inicial de todas estas incógnitas.

Reparación de pavimentos continuos: problemas habituales en la aplicación

Una vez llegado a este punto, ¿Cómo resolver las diferentes situaciones que se presenta? Intentaremos en este artículo dar con soluciones a los problemas habituales para proceder a la reparación de los pavimentos continuos con la misma eficiencia y coste-efectividad que se pretende inicialmente.

1. Diferencias en el color del sellado o Topcoat

Es muy importante es estos casos seguir paso a paso lo indicado en cada ficha técnica para la aplicación de los sellados o topcoats. Existen manuales específicos para la aplicación de la mayoría de los sellados donde se reflejan datos relevantes a la aplicación y herramientas necesarias a emplear. Esto no es pintar, es trabajar con resinas poliméricas bicomponentes en la mayoría de los casos, así que atentos a lo que hacemos ya que el sellado es la capa estética final de un sistema y puede echar al traste todo el trabajo y, por ende, el sistema de Master Builders Solutions.

Si el origen del problema viene por retocar la capa de sellado pasados 15 minutos desde la aplicación, la solución está en realizar el denominado retopping de la capa de sellado.

Inicialmente un lijado bastará para abrir el poro del tratamiento previo, tras una limpieza con paño y disolvente, tras su evaporación, se realizará un retopping del topcoat con la misma dotación del sistema elegido. El rodillo será de pelo corto (máximo 11 mm) y de nylon-microfibra. Se recomiendan rodillos de 2 brazos para que la presión de reparto en toda la superficie tienda a ser la misma. En el caso de estos rodillos, su longitud suele ser de 40 o 50 cm lo que ayuda a realizar menos pasadas sobre la resina. Se recomienda realizar las pasadas en dirección transversal a la mayor longitud del área a repintar. Importante para no incurrir en el mismo defecto, si se ha de repasar, se recomienda realizar esta actividad en los 10 primeros minutos una vez aplicada la capa de sellado o topcoat.

Imagen de rodillos habituales.

Imagen de rodillos habituales.

2. Ojos de pez en el epoxi

Si la causa es debida a la presencia de aceites o grasas, no queda otra opción que rehacer el sistema y eliminar la grasa o el aceite, antes de llevar cualquier intervención posterior.

Se debe tratar mecánicamente la superficie para que el aceite o la grasa ascienda. Seguidamente se limpiará la superficie con un detergente emulsionante según las indicaciones del fabricante. Posteriormente, el hormigón o recrecido de mortero, debe ser limpiado, una o varias veces, con agua, eliminándola con un aspirador adecuado. La contaminación severa y las costras deberán ser eliminadas anteriormente. Debe tenerse en cuenta las disposiciones legales sobre la gestión de aceites y sus mezclas al utilizar un limpiador.

Una vez eliminada la grasa de los poros y cavidades del hormigón, se aplicará inmediatamente una imprimación de la gama Master Builders Solutions específica para suelos contaminados o con grasa.

Existe manual específico para su aplicación. Consultar con el Departamento Técnico.

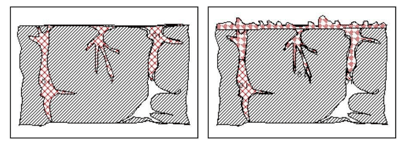

Tratamiento mecánico y solución detergente emulsionante. Ascenso de la grasa o aceite a la superficie.

Tratamiento mecánico y solución detergente emulsionante. Ascenso de la grasa o aceite a la superficie.

Lavado con agua, aspirado y taponamiento de la red capilar con imprimación para soportes contaminados.

Imágenes de soportes tratados con detergente emulsionante.

Imágenes de soportes tratados con detergente emulsionante.

Si la contaminación es por siliconas y en zonas pequeñas, se deberá lijar con grano de lija grueso (60 por ejemplo), limpiar, aplicar disolvente adecuado para eliminar los contaminantes, secar y aplicar el sistema según fichas técnicas de los productos Master Builders Solutions. Para un problema por siliconas generalizado en toda la superficie, que implica una reparación del pavimento extensivo, deberemos actuar mediante medios mecánicos más invasivos, usar disolvente adecuado para eliminar los contaminantes del soporte y finalmente rehacer todo el sistema.

3. Manchas claras o forma de nubes blancas sobre la resina en estado fresco o curado

La manera de reparar el problema pasa por diamantar la zona y aplicar el material conforme a las condiciones descritas en nuestras fichas técnicas, monitorizando la humedad y controlando los espesores de aplicación máximo por capa.

4. Piel de naranja o punteado en la capa final del sistema

Para corregir el problema en estos casos se recomienda diamantar la superficie afectada, aspirar y aplicar la capa de sellado o topcat necesaria bajo las condiciones recomendadas en las fichas técnicas de Master Builders Solutions.

5. Pelaje o delaminación

Si se trata de pelaje y la causa reside en la humedad en el soporte, en estos casos debemos eliminar el tratamiento mediante medios mecánicos: granallado o desbastado para posteriormente aplicar la resina con imprimación especial bien para soportes húmedos, bien para presión hidrostática o presión negativa, (ascensión por capilaridad).

Si se produce delaminación entre capas de resina por superar los tiempos entre capas. En este caso se tendrá que eliminar todo el material suelto o sin unión adecuada. Normalmente para mayor efectividad esto se hará por tratamiento mecánico de lijado o desbastado. Aspiración de restos en superficie de material retirado.

- Si se trata de la capa de sellado o topcoat, pasar paño con alcohol desnaturalizado (10% de metanol) o directamente disolvente universal hasta su evaporación y tras lijado. Volver a aplicar la resina a modo de sellado.

- En caso de corresponderse con la capa base del sistema, se recomienda aplicar puente de unión entre capas tras desbastado, generado así mayor unión química.

En el caso de que la delaminación sea causada por falta de curado, deberá eliminarse por completo normalmente por medios manuales y productos químicos (acetona, por ejemplo) ya que los medios automáticos provocarían un consumo excesivo de herramientas debido a su embotamiento por el estado plástico o mal curado de la resina. Posteriormente al tratamiento químico se realizará un desbastado, limpieza de la superficie por aspiración y pasada de trapo o paño con disolvente. Finalmente aplicar nueva dotación de resina correspondiente.

6. Pinholes y burbujas

Las reparaciones de pavimento continuos por pinholes y burbujas conllevan un lijado de las zonas afectadas, aspirado y posterior reaplicación de resina sobre los poros, nuevo lijado y aspirado, para terminar por aplicar un retopping sobre toda la superficie afectada según fichas técnicas de los productos Master Builders Solutions.

7. Humedad en el soporte generalizada

La solución a este problema no es fácil ya que el agua seguirá estando si hacemos tratamientos parciales. En lugar de realizar una reparación del pavimento puntual, lo recomendable es rehacer el sistema existente para lo cual previamente deberemos eliminarlo por medios mecánicos hasta llegar al soporte.

Una vez tengamos el soporte en poro abierto, trataremos el mismo con una imprimación específica para soportes con presión hidrostática negativa. En la gama de Master Builders Solutions disponemos de productos con resistencia a contrapresión de hasta 10 bar. Sobre este producto debidamente endurecido, se reaplicará íntegramente el sistema empleado inicialmente.

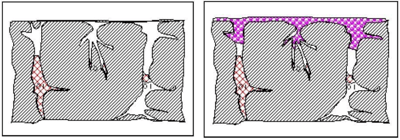

Presión hidrostática generalizada

Presión hidrostática generalizada

8. Falta de secado de la resina

Las reparaciones son difíciles, pero pasan por retirar el material no curado con disolventes, con medios manuales como el raspado con espátula y, sobre todo tiempo. Se debe aplicar el producto siguiendo lo descrito en cada ficha técnica y nunca se aplicará nuevo material sobre un material no curado. Este se ha de eliminar previamente. Para evitar estos problemas siempre atemperar los conjuntos de resina y catalizador.

9. Resistencias mecánicas

En cualquier caso, es esencial elegir las resinas en base a las solicitaciones mecánicas demandadas. Es importante respetar los tiempos de entrada en carga de las resinas poliméricas: 24 horas para el tráfico peatonal y 7 días para el tráfico pesado. Si la solución no es conforme, deberá optarse por un sistema nuevo y eliminación de lo existente.

Si el soporte y el sistema se ven afectados por daños mecánicos, se contemplará la necesidad de llevar a cabo reparaciones estructurales conforme a la norma UNE EN 1504-3 o implementar recrecidos cementosos acorde a la norma EN 13813:2002, antes de realizar ningún tratamiento de revestimiento continuo.

Giro de rueda maciza no contemplada sobre Sistema sin afección a capa base

Giro de rueda maciza no contemplada sobre Sistema sin afección a capa base

10. Resistencias químicas

Para mitigar riesgos se deben establecer protocolos de limpieza periódicos y en la medida de lo posible la limpieza inmediata del agente químico agresivo. Por el mismo motivo, se deben validar los productos de limpieza empleados en el revestimiento polimérico.

En caso de afectación del sistema por ataque químico se recomienda la eliminación del sistema previamente establecido y comprobar el estado del soporte ya que puede haber provocado daño químico.

Llegado este punto, se contemplará la necesidad de llevar a cabo tratamientos mecánicos hasta llegar a hormigón sano, para su posterior reparación estructural por medio de morteros estructurales según norma EN 1504-3 o implementar recrecidos cementosos general acorde a la norma EN 13813:2002.

Papelera Papresa Gipuzkoa - Antes de aplicación Papelera Papresa Gipuzkoa - Después aplicación

Conclusión

Los pavimentos continuos de resina son habituales y muy extendidos tanto en edificación residencial como en industria. No son habituales ni muchos, los problemas que se puedan derivar de una buena actuación, pero no cabe duda que si no se recaban los datos necesarios sobre la naturaleza del soporte, así como los requerimientos solicitados a nuestra solución, es posible que estos puedan aflorar, condicionando en gran medida el resultado. El control de las condiciones de trabajo y el empleo de las herramientas y métodos descritos para cada producto ayudará a evitar la necesidad de intervenciones para la reparación del pavimento.

Se trata de aplicación de productos de 2 componentes de manera habitual, llegando en el caso del poliuretano cemento, (Ucrete) a mezclar 4 componentes con sus particularidades. Es un trabajo que requiere de personal cualificado y formado de ahí la importancia de trabajar con aplicadores homologados.

Siempre que nos encontremos un problema tras la aplicación lo preferible será consultar con el Departamento Técnico de Master Builders Solutions.

No todos los defectos tienen la misma solución de ahí la importancia de analizar las causas que lo origina. Conocidas estas, se puede establecer un protocolo adecuado de actuación.

De nada sirve un buen producto si no se produce una buena aplicación bien por la falta de pericia, bien por la falta de información.