Protección del hormigón frente a los agentes ambientales

Posted by Javier Suárez - 20 diciembre, 2022

Patologías en el hormigón por exposición a agentes ambientales

El hormigón es sin duda el elemento con mayor presencia en nuestras infraestructuras y en general en el mundo de la construcción, y si bien de base es resistente y duradero, no es inmune al paso de los años y menos aun cuando se trata de hormigón armado. Para evitar daños catastróficos como los sufridos en el Puente de Morandi en Génova, o en la plataforma portuaria en el Festival de O Marisquiño en Galicia, se hace necesario contemplar medidas efectivas de reparación y sobre todo de protección y prevención, que sean capaces de alargar la vida útil de estas infraestructuras.

El hormigón presenta debilidades, siendo las más importantes su tendencia a la fisuración y su afectación por la exposición a las condiciones ambientales a modo de corrosión de las armaduras.

El hormigón es un elemento con una resistencia notable a compresión, que lo convierten en la base de la construcción en la era moderna. Por el contrario, su resistencia a tracción es limitada. Al oxidarse las armaduras, los óxidos de hierro aumentan hasta 4 veces de volumen respecto al del armado original, provocando tracciones en el hormigón del recubrimiento que tienen como consecuencia la aparición de fisuras y roturas. Además, el hierro al oxidarse se disuelve y por tanto los elementos de hormigón armado, pierden capacidad estructural.

Para que se produzca la corrosión es necesario que se encuentren presentes los siguientes elementos: hierro, oxígeno, agua, y de forma opcional cloruros. Una vez están presentes estos elementos en el hormigón armado, el hierro reacciona con el agua y el oxígeno, dando lugar a la formación de óxidos de hierro. Normalmente la primera capa de oxido que se forma es densa y está tan bien adherida que incluso realiza una función protectora sobre el armado, pero cuando esta capa se rompe debido a los procesos de carbonatación y/o a la presencia de cloruros, comienza la corrosión de las armaduras.

¿Qué fenómenos favorecen la corrosión de las armaduras?

Los principales fenómenos que favorecen que se produzca la corrosión de las armaduras son la carbonatación, y la presencia de cloruros.

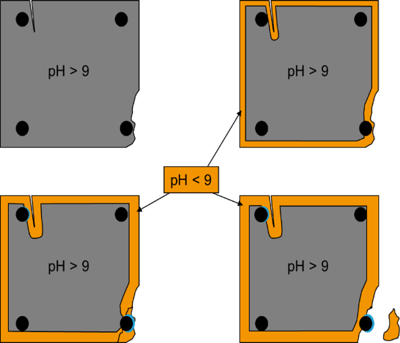

La carbonatación es el fenómeno que se produce cuando el hidróxido de calcio que está presente en el hormigón reacciona con el dióxido de carbono atmosférico en estado gas, dando lugar la formación de carbonato cálcico sólido y agua. Estos carbonatos que se forman en el hormigón provocan un descenso del pH. El hormigón joven tiene un pH alcalino por encima de 9 que protege la armadura, pasivándola y que evita que se produzca la corrosión en presencia de agua y oxígeno. Cuando el pH del hormigón desciende por debajo de 9 su capacidad protectora se pierde y las armaduras quedan desprotegidas. Es en ese momento cuando se favorece el proceso de corrosión. La carbonatación es un fenómeno que afecta a todos los hormigones y que avanza de fuera hacia adentro como un frente. Los carbonatos formados sellan el hormigón por lo que el avance del frente tiende a detenerse con el tiempo. En ambientes industriales, con mayor presencia de CO2, el hormigón tiene más facilidad para carbonatarse.

Por otro lado, los cloruros son electrolitos catalizadores de la reacción de corrosión y actúan como acelerantes o promotores de la misma. La corrosión activa comienza cuando la relación entre el ion Cl- y el ion OH- está entre 2,5 y 6, en concentraciones aproximadas de 300 pm. La corrosión favorecida por la presencia de cloruros se denomina también corrosión por picadura. Al distribuirse el cloruro de forma heterogénea, con zonas de mayor concentración, la corrosión actúa de sobremanera en puntos concretos dando lugar al fenómeno de picadura donde las armaduras llegan incluso a seccionarse.

¿Cómo proteger el hormigón armado frente a la corrosión?

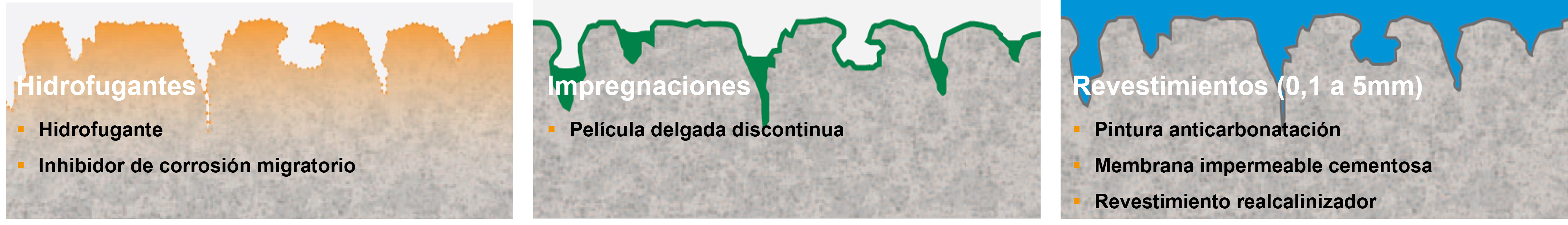

La norma EN 1504 de Reparación y Protección de estructuras de hormigón contempla en el capítulo 2 los distintos métodos de protección de estructuras de hormigón. Desde la aplicación de hidrofugantes, a impregnaciones o a membranas de protección. Dentro de estas soluciones podríamos situar el uso de hidrofugantes, inhibidores de corrosión, pinturas anticarbonatación, membranas impermeables y realcalinizadores químicos.

| Tipo de producto de protección |

Productos |

| Hidrofugantes |

|

| Hidrofugante |

|

| Hidrofugante e inhibidor de corrosión |

|

| Membranas |

|

| Pinturas anticarbonatación |

|

| Membranas impermeables |

|

| Realcalinizador químico del hormigón |

Los hidrofugantes e inhibidores son productos líquidos transparentes que penetran y migran a través de la superficie de hormigón sin llegar a formar una capa (no alteran la superficie). Los hidrofugantes actúan reduciendo la tensión superficial y por tanto la entrada de agua y cloruros. En el caso del producto MasterProtect 8000 CI, al efecto hidrofugante hay que sumar la capacidad de aumentar la resistividad del hormigón (su capacidad de protección de las armaduras) y de inhibir la corrosión de las armaduras, reduciendo la velocidad de corrosión de las armaduras en más de un 90%.

La aplicación de sistemas de protección en forma de membranas o recubrimientos está especialmente recomendada por su versatilidad y efectividad en casos en los que la estructura de hormigón no esté contaminada con cloruros (donde otras técnicas como el uso de inhibidores de corrosión base silanos tipo MasterProtect 8000 CI son más efectivas e incluso complementarias). La protección que ofrecen frente estas membranas, aplicadas sobre la superficie de hormigón, frente a la carbonatación está relacionada con la calidad del material empleado y con el espesor de aplicación en seco.

Para la protección de estructuras de hormigón con membranas suelen aplicarse criterios de permeabilidad de las membranas tanto frente al Dióxido Carbónico (o Anhídrido Carbónico) como al agua líquida o vapor de agua. Los criterios de protección se basan en:

- La máxima impermeabilidad al Dióxido Carbónico (µ CO2).

- La máxima permeabilidad al vapor de agua (µ H2O) y la máxima impermeabilidad al agua líquida.

| Tipo de recubrimiento de protección |

µ CO2 |

µ H2O |

| Revoque de mortero |

64 |

15 |

| Hormigón de buena calidad |

400 |

|

| Revestimiento realcalinizador MasterProtect 126 Grey |

37.421 |

850 |

| Pintura anticarbonatación elástica MasterProtect 330 EL |

202.083 |

2.553 |

| Membrana impermeable cementosa MasterSeal 6100 FX |

41.600 |

650 |

¿Cómo funcionan las membranas para la protección del hormigón frente a agentes ambientales?

Normalmente las membranas de protección del hormigón ya sean las pinturas anticarbonatación o los revestimientos impermeables, basan su principio de funcionamiento en la capacidad de reducir la entrada de CO2 en el hormigón. Es evidente que cuanto mayor sea la barrera frente a la entrada de CO2, también lo será frente al agua, al oxígeno y a otros elementos perjudiciales como los cloruros.

La EN 1504 considera que un revestimiento protege frente a la carbonatación si tiene un espesor de aire equivalente al CO2 (Sd) superior a 50 m y que es permeable al vapor de agua si presenta un espesor de aire equivalente al H2O inferior a 5 metros.

| Características |

Ensayos |

Requerimientos EN 1504-2 (Espesor de aire equivalente) |

| Permeabilidad al CO2 |

EN 1062-6 |

Sd > 50 m |

| Permeabilidad al vapor de agua |

EN ISO 7783-1 EN ISO 7783-2 |

Clase I: Sd < 5 m (permeable al vapor de agua) Clase II: 5 m ≤ Sd ≤ 50 m Clase III: Sd > 50 m (impermeable al vapor de agua) |

En función de los valores declarados de la tabla de tipos de recubrimientos de protección, podríamos comparar la capacidad protectora de las distintas soluciones:

| SdH2O = µ H2O ∙ S

Siendo: µ H2 O: Coeficiente de difusión al H2O. S: espesor de película seca en metros. SdH2O: Espesor de aire equivalente. |

SdCO2 = µ CO2 ∙ S

Siendo: µ CO2: Coeficiente de difusión al CO2. S: espesor de película seca en metros. SdCO2: Espesor de aire equivalente. |

Comparativo de espesor de aire equivalente para conseguir una protección frente al CO2 de Sd = 50 m:

| Parámetro |

Revoque de cemento |

Hormigón de buena calidad |

MasterProtect 330 EL |

MasterSeal 6100 FX |

MasterProtect 126 Grey |

| µCO2 |

64 |

400 |

202.083 |

41.600 |

37.412 |

| SdCO2 |

50m |

50m |

50m |

50m |

50m |

| S |

78cm |

12,5cm |

247 µm |

1,2mm |

1,33mm |

Para conseguir la misma protección del armado frente a la carbonatación, podemos ver los valores de espesor (S) que necesitaríamos de cada recubrimiento.

Cada producto tiene un espesor mínimo recomendado de aplicación, que no tiene por qué coincidir con el valor S de la tabla.

En el caso de MasterProtect 330 EL, cuyo espesor de película seca recomendado es de 308 µm, el recubrimiento equivalente de hormigón en cuanto a protección frente a la carbonatación sería de 15,59 cm.

En el caso de MasterSeal6100 FX, cuyo espesor de aplicación recomendado es de 2 mm, el recubrimiento equivalente de hormigón en cuanto a protección frente a la carbonatación sería de 20,8 cm.

En el caso de MasterProtect 126 Grey, cuyo espesor de aplicación recomendado es de 3 mm, el recubrimiento equivalente de hormigón en cuanto a protección frente a la carbonatación sería de 28,2 cm. A este efecto protector habría que sumarle que la membrana MasterProtect 126 Grey ejerce de realcalinizador de la superficie de hormigón sobre la cual se aplican, con lo que se consigue reducir el frente de carbonatación a una quinta parte, y que el propio hormigón carbonatado envolvente del armado, vuelva a ejercer una función protectora.

| Tipo de Producto |

Producto y espesor |

Protección frente a la carbonatación |

Permeabilidad al vapor de agua (Tipo 1 permeables) |

Impermeabilidad bajo inmersión permanente |

Realcalinización del hormigón |

Capacidad de puentear fisuras |

Resistencia y durabilidad |

| Pintura anticarbonataión elástica |

MasterProtect 330 EL 308 µm |

Elevada (equivale 15,59cm) SdCO2 = 62,24 |

↑ ↑ ↑ SdH20 = 0,786 |

No |

No |

Si |

↑ |

| Membrana cementosa impermeable |

MasterSeal 6100 FX 2mm |

Muy Elevada (equivale 20,8cm) SdCO2 = 83,20 |

↑ ↑ SdH20 = 1,30 |

Si |

No |

Si |

↑ ↑ ↑ |

| Revestimiento realcalinizador |

MasterProtect 126 Grey 3mm |

Excepcional (equivale 28,2cm) SdCO2 = 122,26 |

↑ SdH20 = 2,55 |

Si |

Si |

No |

↑ ↑ ↑ |

En resumen, entendemos que son varias las distintas técnicas que podemos emplear a la hora de proteger el hormigón armado de los fenómenos de corrosión, desde aplicar productos tipo membrana con distintas propiedades a hidrofugantes y realcalinizadores que no crean capa ni alteran la superfice. Si quiere profundizar más en las distintas técnicas o en la aplicación en su obra o proyecto no dude en ponerse en contacto.